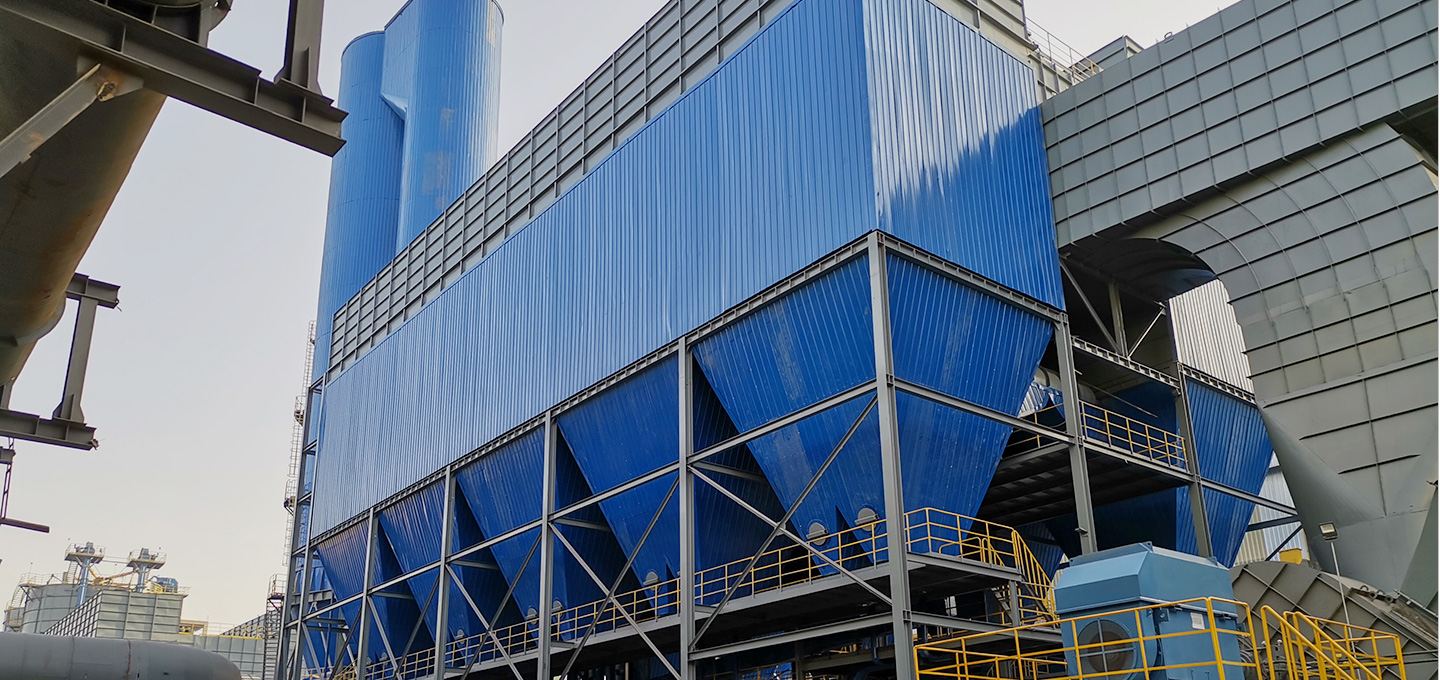

电解烟气净化系统

新式低能耗除尘器

该除尘器采用低压脉冲除尘方式,除尘器内部设有宽容式吸氟器,双向湍流反应器,在除尘器外部设置一道新式多点反应器,此种反应器氧化铝喷吹能很轻松覆盖整个反应通道截面积。

烟气中的HF气体经过反应器后,HF气体几乎全部被氧化铝吸收,吸氟效率达到99.8%以上(反应器均为我公司的专利产品,并已申请专利,现在已经在国内外多家铝厂烟气净化除尘设备中使用,取得了非常好的效果)。由于除尘器设置了三道反应器,除氟效率大大提高,因此,此系统不需额外加入大量的循环氧化铝再次吸氟。这样除尘器入口粉尘浓度大幅度下降。除尘器滤袋阻力大幅度降低。常规除尘器的差压一般为1500Pa左右,采用此技术后除尘器的差压将降低到1000Pa左右,这样就节省了约500Pa左右的压力。

由于除尘器阻力的大幅减小,电解槽上端的负压得到了明显的提高,电解槽上端出口处的负压可达到-300~-450Pa(压力可调)。这样就极大的提高电解槽的集气效率,减少电解车间内氟和粉尘的无组织排放,提高氟和粉尘的回收率。

我公司布袋除尘器特殊的结构形式使烟气进入到除尘器内部后改变其运动方向,将气流的动能转换为势能。烟气进入除尘器内部后采用较低的设计风速,在相同过滤面积的的条件下较同行业厂家除尘器运行压差小于500Pa,能耗降低20%。

2.2设备特点描述

2.2.1除尘器组成

除尘器主要由:净气检修室、中部箱体、花板、喷吹管、气包、脉冲阀、滤袋、袋笼、下部箱体、灰斗、宽容式吸氟器、双向湍流式反应器、进风口、出风口等组成。

2.2.1.1净气检修室 Clean Air Maintenance Room

净气检修室,是用来检修和更换滤袋和袋笼的操作空间,其结构应具有一定的强度要保持过滤器顶部自然通风良好,防雨棚的设计需满足当地降雨量的要求。

袋式净化过滤器顶部设电动单梁起重机,起重量1.5吨,用于起吊检修盖板和更换滤袋并将滤袋等配件从地面起吊至除尘器顶部平台,总起吊高度满足使用要求。

2.2.1.2中部箱体 Middle Box

中部箱体作用是用来固定滤袋、袋笼、喷吹管、脉冲阀、气包,它的精度和结构直接影响到除尘器寿命和性能指标,因此它是除尘器的核心部件,通常加工中部箱体都是在专用模具中来完成的。箱体焊缝采用100%密封焊接,焊缝使用磁粉检测仪进行检测,看焊缝是否有夹杂、气孔、裂纹等缺陷,确保焊缝质量。

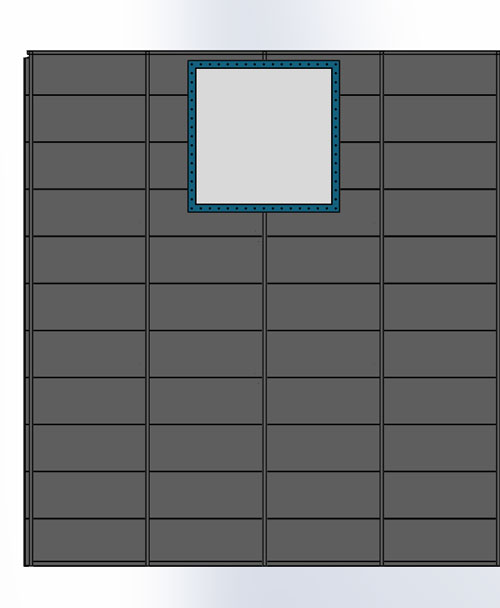

中部箱体

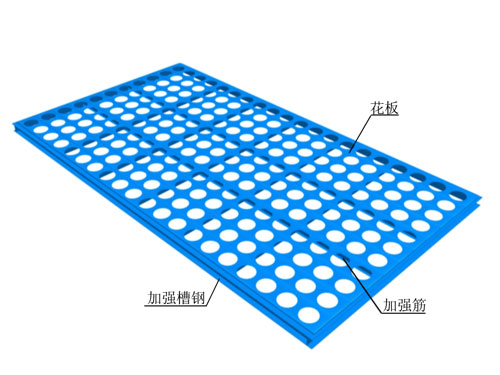

2.2.1.2.1花板

花 板

花板是用来固定滤袋,它的加工质量直接影响到滤袋的寿命、粉尘排放指标、以及除尘器的寿命。花板材质我公司采用Q345B,厚度8㎜钢板,所有的孔径采用激光切割,孔径误差≤0.06㎜,孔径横向和纵向误差≤0.15㎜,激光切割后,花板孔径周边光滑、无毛刺,确保对滤袋没有伤害,延长滤袋的使用寿命。花板底部周边采用10#槽钢加固,花板纵向横向有多条100×80的扁钢加强筋间距不大于480mm,花板中部采用12#工字钢支撑,增加花板强度,避免花板变形。花板的水平度十分重要,其平面度偏差不大于花板长度的1‰,脉冲阀喷吹时花板最大跳越幅度≤1.0㎜。焊缝采用100%密封焊接,焊缝使用磁粉检测仪进行检测,看焊缝是否有夹杂、气孔、裂纹等缺陷,确保焊缝质量。花板经喷砂除锈后进行完善的表面处理,以防锈蚀。

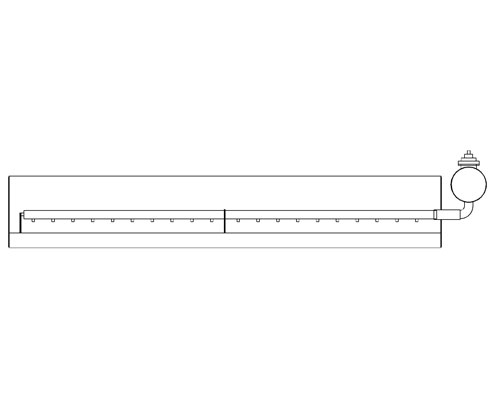

2.2.1.2.2喷吹管

喷吹管

滤袋喷吹气流是通过喷吹管上的喷嘴射向滤袋内部的,它的质量直接关系到清灰的效果,关系到滤袋的使用寿命。好的喷吹系统每个喷嘴喷射的气流相等,喷射阻力小,喷射气流集中,喷嘴周边空气引射气流大,滤袋上部死区小,喷吹管变形量小,喷吹时跳越幅度小。喷吹管直径Ф89㎜,每个喷吹管上有多个喷嘴。喷嘴形状采用了最小阻力结构,喷嘴之间,距离误差<0.1㎜,累积误差不大于0.4mm,喷嘴与喷吹管垂直度不大于0.1mm,喷嘴之间误差每延长米不大于0.1㎜,累积误差不大于0.2㎜。滤袋上部死区长度≤90㎜,喷吹管最大跳越幅度≤1㎜,每根喷吹管固定点数3个,引射气量是喷嘴气量的3.3倍。喷吹时间0.1~0.3秒可调,喷吹周期2~60分钟可调,喷吹压力0.30~0.40Mpa,每个脉冲阀单次排气量0.25~0.35Nm³,喷吹管变形量,每延长米不大于0.2mm,喷吹管维修方便,具有良好的互换性。

我公司生产的喷吹管由专用模具制作。将无缝钢管固定在专用模具多级组合钻床上,由多级组合钻头将喷吹管上所有的孔一次加工完成。喷嘴与喷吹管的焊接是在模具中进行的,焊接采用氩弧焊焊接,焊接气密性100%。喷嘴管固定后,喷嘴垂直中心线与花板孔垂直中心线应在一条线上,误差不大于0.1mm。

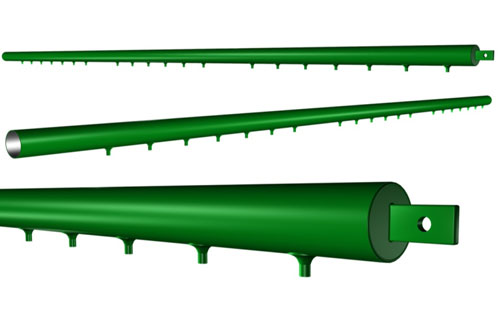

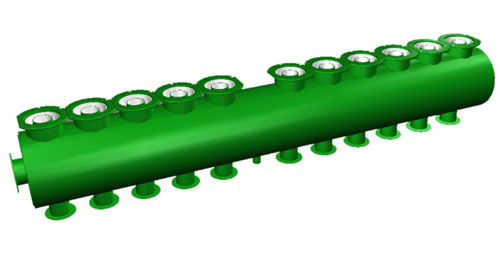

2.2.1.2.3气包

气包是低压脉冲除尘器主要贮能器件,滤袋清灰效果好坏,贮能器件起到一定作用,它的容积大小,结构形式,材质的选用,关系到滤袋清灰效果,关系到系统净化效率和设备的使用寿命。每台除尘器气包数量2个(两个串联使用),最大工作压力0.8Mpa,试验压力1.2Mpa,气包结构为圆柱型,每个气包上带有40个脉冲阀,气包底部装有排污阀,可定期排放气包中的杂物。

气 包

气包的特点:①由于采用圆柱型结构,变形量小。当气包内部压力突变时,变型量几乎为零。②强度高,使用寿命长,采用无缝钢管制作,强度在0.8MPa气压下不变形。耐腐蚀、寿命长。

2.2.1.2.4脉冲阀脉冲阀规格为3",其特点:1)膜片抗疲劳性强、耐高温(150℃)、耐冲击、耐老化、运行次数≥150万次。2)运行阻力小、进气量大、每次喷吹气量不小于0.25 m3。3)灵敏度高,动作时间≤0.1秒。4)整体强度高、美观大方、壳体采用铝合金压模铸造而成、强度高、变形量小、表面美观、装卸方便。

2.2.1.2.5除尘器滤袋

滤袋是除尘器关键部件,它直接关系到粉尘排放指标是否达标,关系到除尘器运行阻力是否合格,能否满足电解车间无组织排放烟气回收标准。在多年的生产实践中,我们总结了滤袋在运行过程中的物理性能和化学变化,提出了一套滤袋新的技术指标,这个新的技术指标大大提高了滤袋性能。为了保证净化效率,本次设计滤袋采用涤纶芳纶复合针刺毡,经化学蒸汽处理提高耐温能力,使滤袋能在150℃,工况中长期使用,瞬间耐温160℃。

滤布的加工特点:

A、滤袋整体具有孔气率高,透气性能好,净化效率高;

B、滤袋表面采用烧毛技术、高度压光处理,使滤袋的表层平整光滑,附着力小,喷吹清灰效果最佳;

C、本项目选用的滤袋能确保150℃工况下长期稳定工作,保证使用寿命3年以上,在滤袋允许的使用温度下透气率变化小;

D、为了增加滤袋的抗拉强度,滤袋经耐温定型处理,抗拉强度比普通滤袋提高1.35倍。

E、滤袋与花板连接处是一个比较重要环节,滤袋在承受70公斤向下拉力时,滤袋与花板不脱节,并且具有良好的密封性能。滤袋与花板连接处,在承受不断变化的气流冲击力下,滤袋不受损,可靠工作

4年以上。滤袋上口密封弹性卡簧采用3J53材质,在温度变化190℃工况下,弹性模量不变,能够长期有效保持滤袋的密封性能,并有良好的互换性。

F、滤袋纵缝连接采用热熔形式,其优点是滤袋纵向垂直,变形量≤1㎜。

2.2.1.2.6袋笼 Bag Cage

袋笼是用来支撑滤袋用的,袋笼制作我们采用专用生产自动线加工。首先将钢筋在冷拔机器中冷拔二次变成φ3.8㎜钢丝。

在冷拔过程中外加旋动力,使钢丝即有硬度又具有弹性,在气动力的作用下,冷拔出来的钢丝自动进入高频热焊机中,同时袋笼的固定圆环也自动进入,在PLC的控制下每节袋笼在约30秒钟完成焊接全过程。成品袋笼焊点牢固,表面光滑无痕迹,袋笼径向承受力≥600牛顿。

袋笼自锁卡接头:本次设计将袋笼分为两部分,每部分长度为滤袋长一半。两个袋笼自锁卡接头连接方便、可靠、表面光滑,对滤袋没有损伤。自锁式卡接头采用2㎜冷轧钢板,用胎具冲压成型。接头的两个接触面平整度高、接触牢固、间隙小,垂直度误差小于±1㎜,同时接触部分带有自锁卡槽,当接触面和松紧度达到一定要求时,接触部位将被锁定,以防袋笼在除尘器运行中两部分脱落,损伤滤袋。

袋笼在支撑滤袋的同时与滤袋也会产生磨擦,如果设计不合理会使滤袋过早的损坏,我公司经过大量的试验,确定了袋笼接触滤袋部分采用过渡接触方式,使滤袋与袋笼的接触部分磨损较小。成品袋笼具有100%互换性。

2.2.1.3下部箱体

下部箱体是滤袋所拥有的空间,在整个除尘器中占有的体积最大,高度最高,通常高度一般都在6~7m。因此,下部箱体机械强度是必须首先考虑的问题。

下部箱体采用5mm厚Q235B钢板制作,纵向有多根槽钢做撑载立柱,横向有多条80×8扁钢做加强筋,确保在±5000Pa压力的作用下箱体变形量不大于2mm,焊缝采用100%密封焊接,焊缝检测采用磁粉检测仪检测,查看焊缝是否有夹杂、气孔、裂纹等缺陷,确保焊缝质量。

下部箱体

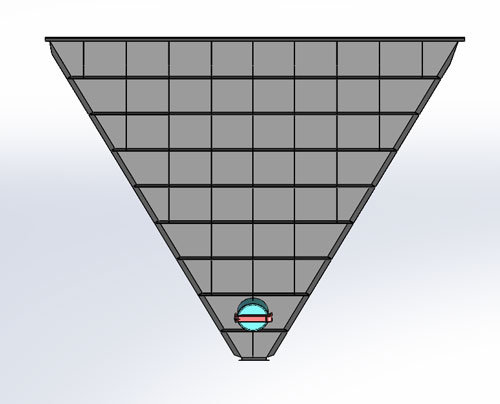

2.2.1.4灰斗 Hopper

灰斗是收集载氟氧化铝的容器,灰斗四个端面设计角度45º~55º,灰斗采用5mm厚Q235B钢板制作,加强筋采用100×8扁钢。 灰斗体积约54m³,在返回载氟氧化铝堵料的极端情况下,除尘器还可继续工作,不会影响除尘器正常工作。灰斗满料工作中,灰斗内贮存大量

载氟氧化铝,此时,灰斗四个端面变形量每延长米不大于0.3mm。灰斗设有Φ500检修孔,方便操作者维护和检修。检修孔密封性能100%,开启次数≥3000次不漏料、漏气。焊缝采用100%密封焊接,焊缝使用磁粉检测仪进行检测,看焊缝是否有夹杂、气孔、裂纹等缺陷,确保焊缝质量。

灰 斗

2.3导流板

为了延长反应通道弯头的使用寿命,我们对弯头的结构进行了优化和改造。首先,将大弯头导流板材质改为耐磨的Q345B材质,从本质上提高了其耐磨性;其次,我们在大弯头内壁烟气直接冲撞的磨损面增加了导流板,采用这种结构后进入大弯头的烟气在导流板的作用下,烟气均匀分布,大大延长了弯头的使用寿命。

2.4风动溜槽技术特点:

2.4.1溜槽配置与部件说明

每节溜槽配有端部法兰进料孔、快开孔、视镜、排气孔等。每节溜槽风室配有进气孔、检测孔、透气板。

2.4.2溜槽采用3㎜厚钢板制作,材质Q235B,溜槽内壁涂耐磨涂层,溜槽使用寿命15年。

2.4.3溜槽法兰

溜槽法兰材质Q235B,法兰制作激光切割,法兰平整度误差不大于0.1㎜,孔径φ11㎜,误差≤0.1㎜,孔距误差≤0.1㎜,法兰与溜槽连接采用围边全焊接方式,密封性100%,法兰与溜槽垂直度≤0.05,法兰表层喷砂打磨处理。

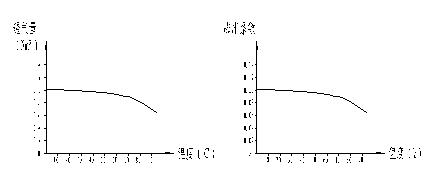

2.4.4透气板

透气板厚度6㎜,工作温度≤150℃,抗拉强度>450㎏/㎝²,断裂伸长≤6%,透气率1.2-1.5m³/㎡·min风压1200Pa时,透气量与温度关系见下图中左图;20℃时,透气板膨胀

系数与湿度关系见下图中右图。

透气板在溜槽中使用不应有塌陷现象,氧化铝厚度200㎜时,透气板下陷≤1.2㎜,溜槽料室没有氧化铝时,风室压力250㎜水柱高,透气板上鼓≤1.5㎜。要达到以上要求,透气板与溜槽组装前,先将透气板在特殊的容器中增湿,温度控制在50℃±2℃,40分钟后方可组装,组装时间不大于15分钟。